TECHNOLOGIA

- 1. Wprowadzenie

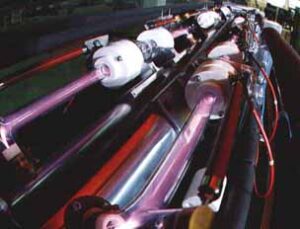

- 2. Powstawanie promienia laserowego

- 3. Cięcie laserowe

- 4. Gazy laserowe

- 5. Przykładowe detale

Wprowadzenie

Cięcie laserowe - jedna z metod cięcia termicznego - stanowi podstawę ekonomicznej produkcji w procesie wytwarzania w przemyśle metalowym. Cechą cięcia laserowego jest punktowe wprowadzenie energii i wysokoenergetyczny strumień tnący. Celem cięcia laserowego jest wytwarzanie elementów, które bez dodatkowej obróbki nadają się do dalszej przeróbki. Warunkiem uzyskania dobrej jakości cięcia i wysokiego stopnia utrzymywania wymiarów ciętych elementów konstrukcyjnych jest dokładnie prowadzony strumień tnący w połączeniu ze stabilną maszyną do cięcia dobrej jakości o dużej odporności na drgania i o dobrej własności powtarzania. Wysokie wymagania dotyczące konturów cięcia pod względem geometrii powierzchni cięcia i utrzymywania wymiarów, zostają spełnione poprzez stosowanie swobodnie programowalnych sterowanych numerycznie maszyn do cięcia.

W celu wytworzenia ciepła potrzebnego do procesu cięcia laserowego, stosuje się zarówno gazowe lasery CO2 jak i lasery zbudowane na ciele stałym tzw. Nd-YAG. Szczególnie duże sprawności i moce można uzyskać z lasera gazowego CO2 . W wyniku drgań trójatomowej drobiny CO2 wytwarza on podczerwone światło oraz niewidoczne promieniowanie laserowe o długości fali 10,6 mikrometra. Aby uzyskać wymaganą do cięcia ilość ciepła na powierzchni ciętej blachy względnie w obszarze szczeliny cięcia, promień lasera musi zostać zogniskowany przez odpowiednie soczewki lub system luster. W wyniku absorpcji promieniowania laserowego nagrzewa się przedmiot do temperatury potrzebnej do procesu cięcia. Jest to temperatura zapłonu podczas cięcia laserowego w wyniku spalania (utleniania) materiału oraz temperatura topnienia podczas cięcia laserowego, polegającego na stapianiu metalu promieniem lasera.

Cięcie laserowe

Cięcie promieniem lasera stanowi metodę precyzyjnego cięcia o podobnych tolerancjach wymiarowych, jakie można uzyskać za pomocą metod obróbki mechanicznej. Obok klasycznych sterowanych numerycznie maszyn do cięcia w kierunkach x-y, coraz częściej stosuje się układy manipulacyjne do laserowego cięcia trójwymiarowego. Warunkiem uzyskania dobrej jakości cięcia, również na ostrych narożach i kątach, jest automatyczne przyporządkowanie parametrów cięcia (moc lasera dopasowana do każdorazowej prędkości podczas procesu cięcia) wycinanemu kształtowi konturu.

Według normy DIN 2310 cięcie laserowe podzielone jest na trzy metody:

. Cięcie laserowe za pomocą spalania

. Cięcie laserowe za pomocą stapiania

. Cięcie laserowe z wykorzystaniem sublimacji

Cięcie laserowe za pomocą spalania

Podczas cięcia laserowego za pomocą spalania (utleniania), materiał cięty zostaje nagrzany promieniem lasera, zogniskowanego na powierzchni w obszarze szczeliny cięcia, do temperatury zapłonu, która dla stali konstrukcyjnej wynosi 1150-1200 stopni C. Najczęstszym zastosowaniem cięcia laserowego za pomocą spalania jest obrabianie stali niestopowych i niskostopowych.

Cięcie laserowe za pomocą stapiania

Podczas cięcia laserowego za pomocą stapiania materiał cięty zostaje stopiony na całej grubości promieniem laserowym o dużej intensywności, a następnie wydmuchany ze szczeliny cięcia za pomocą gazy tnącego, który wypływa z dyszy z dużą energią kinetyczną. Cięcie laserowe za pomocą stapiania stosuje się głownie do cięcia stali wysokostopowych i metali nieżelaznych. Jako gaz tnący, który służy również do ochrony urządzeń optycznych stosuje się azot lub argon. W przeciwieństwie do cięcia laserowego za pomocą spalania, przy cięciu laserowym za pomocą stapiania, cała energia potrzebna do nagrzania materiału w szczelinie cięcia do temperatury topnienia musi być dostarczona za pomocą promienia laserowego lub przez wprowadzenie energii elektrycznej. Ponieważ podczas cięcia laserowego za pomocą stapiania gaz tnący nie reaguje z ciętym materiałem egzotermicznie, a tym samym nie wspomaga procesu cięcia, przy tej samej mocy lasera prędkość cięcia jest znacznie mniejsza niż przy cięciu ze spalaniem. Szczególną zaletą cięcia laserowego za pomocą stapiania są powierzchnie cięcia wolne od tlenków, co jest zaletą szczególnie podczas cięcia stali wysokostopowych. Aby móc dobrze wydmuchać lepką ciecz, np. w przypadku cięcia stali chromowo - niklowych i uzyskać powierzchnie cięcia bez gratu, stosuje się ciśnienia gazu tnącego na poziomie 15 - 20 bar. Oznacza to, że głowica tnąca musi być również przystosowana do tak wysokich ciśnień. Dotyczy to również urządzeń dostarczających gaz tnący.

Cięcie laserowe z wykorzystaniem sublimacji

Podczas cięcia laserowego z wykorzystaniem sublimacji materiał cięty zostaje w szczelinie cięcia samorzutnie wyparowany w wyniku działania zogniskowanego promienia laserowego o dużej intensywności i wydmuchany ze szczeliny cięcia na skutek dużego ciśnienia pary i gazu tnącego. Przy dokładnej obserwacji procesów zachodzących procesów nie można tych trzech sposobów cięcia laserowego rozdzielić.

Gazy laserowe

Gazy laserowe są mieszaniną dwutlenku węgla, helu i azotu o bardzo dużej czystości. Stosunek składników mieszanki jest dokładnie dobierany dla danego typu lasera. Aby mieć pewność, że gaz laserowy spełnia wymagania odnośnie czystości, aż do wejścia do lasera, niezbędne jest wykonanie specjalnego doprowadzenia gazów.

Gazy robocze (tnące)

TLEN. Do cięcia laserowego za pomocą spalania stali niestopowych korzystne jest stosowanie tlenu o wysokiej czystości. Zalecany jest tlen 3,5 (99,95%). W porównaniu do tlenu o czystości 2,5 (99,5%) można ciąć

z prędkością większą o ok. 20%.

AZOT. Do cięcia stali wysokostopowych, materiałów ocynkowanych, powlekanych galwanicznie itp. oraz materiałów niemetalowych stosuje się azot. Do celów produkcyjnych jego czystość wynosi zwykle 2,8 (99,8%). Jednak przy cięciu gazem tej klasy mogą występować barwy nalotowe na dolnych krawędziach cięcia. Przy zamiarze uzyskania metalicznie czystych powierzchni cięcia należy stosować azot o czystości min. 3,5, jednak podraża to bardzo koszt wykonania wyrobu.

INNE GAZY ROBOCZE. Do cięcia aluminium stosuje się mieszaniny azotu, tlenu i argonu. Do ciecia tytanu jako gaz tnący zalecany jest czysty argon lub mieszanina argon - tlen. Obecnie z powodzeniem do cięcia używa się również sprężonego powietrza o podwyższonej czystości, jednak kosztem znacznego spadku wydajności procesu wycinania.

Materiałami podlegającymi obróbce cięciem laserowym są przede wszystkim stale, zarówno zwykłej jakości,

jak i stale stopowe. Operacji ciecia laserowego dobrze poddają się również metale nieżelazne: miedź i jej stopy oraz aluminium. Dopuszcza się również cięcie materiałów niemetalowych np. pleksi, tworzyw sztucznych, sklejki. Należy jednak pamiętać o podstawowej zasadzie, że cięty materiał nie może wydzielać w wyniku spalania związków trujących lub wybuchowych. Wykluczone jest np. cięcie polichlorku winylu (PCV). Dodatkowym problemem przy cięciu materiałów niemetalowych jest zapewnienie właściwej odległości dyszy od ciętego materiału. W nowoczesnych urządzeniach odbywa się to za pomocą czujników pojemnościowych. Jednak nie działają one w przypadku cięcia materiałów nieprzewodzących prądu. Dla średniej klasy urządzenia laserowego

o mocy 1,8 kW grubości cięcia wynoszą odpowiednio: Stal klasy St do 15 mm; Stal klasy INOX do 6 mm; Aluminium i miedź do 4mm.